Kugellager für Industriemotoren sind wesentliche Komponenten, die einen direkten Einfluss auf die Betriebsstabilität von Elektromotoren haben. Die Vibrationskontrolle ist ein entscheidender Faktor bei der Entscheidung, ob diese Lager die strengen Anforderungen von Industriemotoren erfüllen. Übermäßige Vibrationen können zu mechanischem Verschleiß, verminderter Effizienz, Lärm und vorzeitigem Ausfall des Motorsystems führen. Die Leistung von Kugellagern bei der Schwingungsdämpfung hängt von der Materialqualität, den Konstruktionstoleranzen, der Schmierung und der ordnungsgemäßen Installation ab. Industriemotoren, die häufig unter Dauer- und Schwerlastbedingungen betrieben werden, sind auf Lager angewiesen, die Vibrationen effektiv minimieren und eine konstante Rotationsleistung aufrechterhalten können.

Mehrere Faktoren tragen zur Vibration bei Kugellager für Industriemotoren . Dazu gehören die Oberflächenrauheit der Wälzkörper, geometrische Ungenauigkeiten, Fehlausrichtungen beim Einbau und äußere Lastschwankungen. Darüber hinaus spielt die Qualität der Schmierung eine Rolle bei der Dämpfung von Vibrationen, indem sie Reibung und Verschleiß reduziert. Ein gut gefertigtes Lager mit präzisen Toleranzen und gleichmäßiger Lastverteilung kann den Vibrationspegel erheblich reduzieren. Durch die Berücksichtigung dieser Faktoren sind Industriemotorlager besser für die Schwingungsdämpfungsanforderungen von Motoren geeignet, die in anspruchsvollen Umgebungen eingesetzt werden.

Industriemotoren sind auf hohe Effizienz, Zuverlässigkeit und lange Lebensdauer ausgelegt. Um diese Ziele zu erreichen, müssen Kugellager eine gleichmäßige Rotation mit minimalen Vibrationen bei verschiedenen Betriebsgeschwindigkeiten gewährleisten. Geringe Vibrationen sind nicht nur für die mechanische Stabilität von entscheidender Bedeutung, sondern auch für die Aufrechterhaltung der Energieeffizienz und die Geräuschreduzierung. Bei Anwendungen wie Kompressoren, Pumpen und Lüftern, bei denen die Motoren kontinuierlich laufen, wird die Vibrationskontrolle in Lagern noch wichtiger. Lager müssen sich außerdem an schwankende Belastungen anpassen, ohne die Vibrationsleistung zu beeinträchtigen, um sicherzustellen, dass der Motor innerhalb sicherer Toleranzgrenzen läuft.

Die Bewertung der Vibrationskontrolle in Kugellagern erfolgt typischerweise mit speziellen Instrumenten, die Geschwindigkeit, Verschiebung oder Beschleunigung von Vibrationen messen. Industriestandards geben Richtlinien für akzeptable Vibrationspegel in Lagern vor, die in Industriemotoren verwendet werden. Diese Standards stellen sicher, dass Vibrationen in Bereichen gehalten werden, die die Motorfunktionalität nicht beeinträchtigen oder die Lebensdauer verkürzen. Ingenieure verwenden Schwingungsspektren, um die Schwingungsquelle zu identifizieren, sei es durch Unwucht, Fehlausrichtung oder Lagerdefekte. Solche Tests ermöglichen es Herstellern, Designs zu verfeinern und die Einhaltung industrieller Motoranforderungen zu gewährleisten.

| Vibrationsquelle | Auswirkungen auf das Lager | Mögliche Kontrollmethode |

|---|---|---|

| Oberflächenrauheit | Erhöht Rollgeräusche und Vibrationen | Hochpräzises Schleifen und Polieren |

| Fehlausrichtung | Ungleichmäßige Lastverteilung und vorzeitiger Verschleiß | Korrekte Installation und Wellenausrichtung |

| Probleme mit der Schmierung | Höhere Reibung und erhöhte Vibration | Verwendung hochwertiger Schmierstoffe |

| Externe Lastschwankungen | Schwankende Vibrationspegel | Robustes Lagerdesign und Lastausgleich |

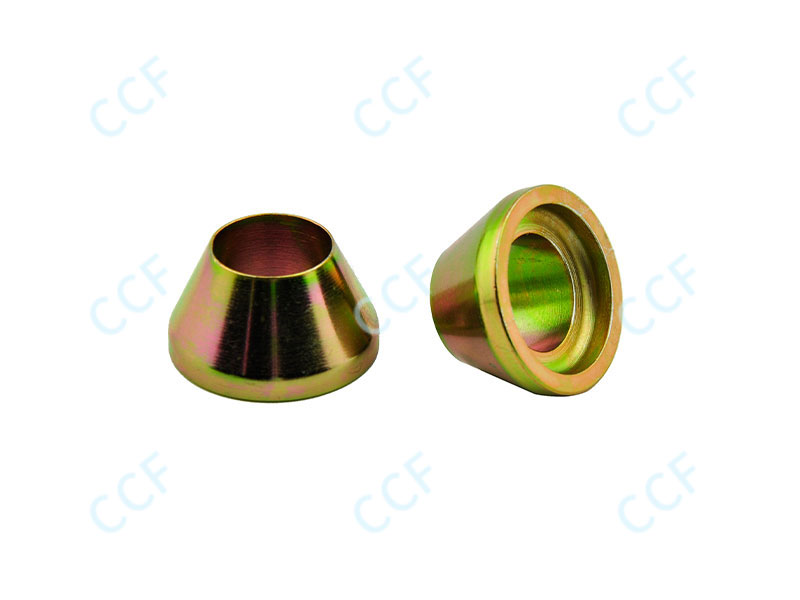

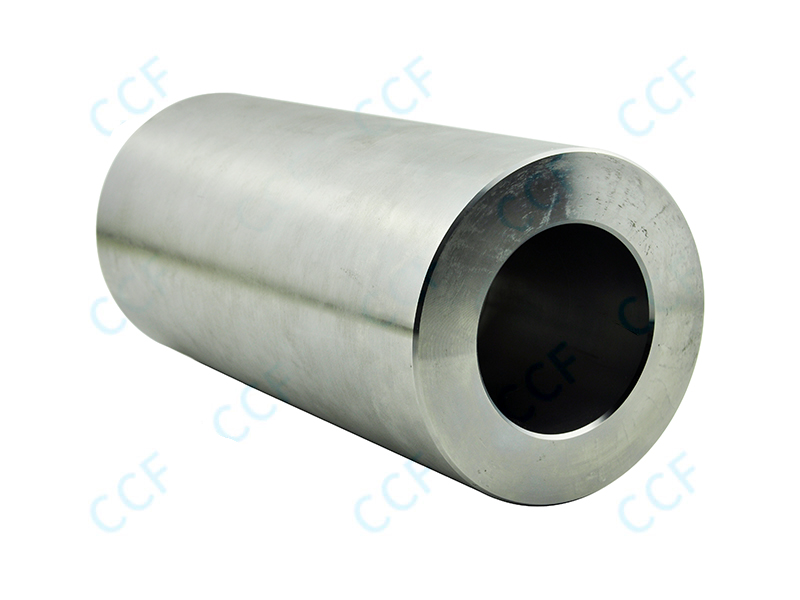

Kugellager für Industriemotoren sind mit mehreren Funktionen zur Verbesserung der Vibrationskontrolle ausgestattet. Die Präzisionsfertigung gewährleistet eine genaue Kugel- und Laufbahngeometrie und minimiert eine ungleichmäßige Lastverteilung. Hochwertige Stahlmaterialien sorgen für strukturelle Konsistenz und Widerstandsfähigkeit gegen Verformung unter Belastung. Fortschrittliche Schmiersysteme reduzieren den Kontakt von Metall zu Metall, dämpfen Vibrationen und verlängern die Lagerlebensdauer. Dichtungen und Abschirmungen verhindern außerdem Verunreinigungen, die andernfalls die Vibration verstärken und unregelmäßige Oberflächen erzeugen könnten. Zusammengenommen verbessern diese Konstruktionsverbesserungen die Schwingungsdämpfungsleistung von Lagern in Industriemotoren.

Die Schmierung ist ein entscheidender Faktor für die Schwingungsdämpfungsleistung von Industriemotor-Kugellagern. Das richtige Schmiermittel verringert die Reibung zwischen den Wälzkörpern, absorbiert Stöße und sorgt für eine dämpfende Wirkung, die Vibrationen verringert. Mangelhafte Schmierung kann zu trockenem Kontakt und damit zu erhöhter Vibration und Verschleiß führen. Je nach Motordrehzahl und Anwendung kommen sowohl Fett- als auch Ölschmiersysteme zum Einsatz. Um während der gesamten Lebensdauer des Motors ein stabiles Vibrationsniveau aufrechtzuerhalten, ist eine regelmäßige Überwachung und Nachfüllung der Schmierstoffe erforderlich.

Industriemotoren werden in unterschiedlichen Umgebungen eingesetzt, von Produktionsanlagen bis hin zu Bergbau- und Baustellen. Jede Umgebung stellt einzigartige Herausforderungen für die Vibrationskontrolle in Lagern dar. Umgebungen mit hohen Temperaturen können zu einer Verschlechterung des Schmierstoffs führen, während in staubigen oder korrosiven Umgebungen Partikel eingebracht werden können, die die Vibrationen verstärken. Für solche Anwendungen konzipierte Lager verfügen häufig über Schutzbeschichtungen, verstärkte Käfige und fortschrittliche Dichtungen. Um den Vibrationsanforderungen unter diesen anspruchsvollen Bedingungen gerecht zu werden, sind maßgeschneiderte Lagerlösungen erforderlich, die Haltbarkeit mit konstanter Vibrationsleistung kombinieren.

Verschiedene Lagertypen weisen in Industriemotoren unterschiedliche Vibrationsdämpfungsgrade auf. Aufgrund ihrer geringen Vibrationseigenschaften und ihrer Eignung für Hochgeschwindigkeitsanwendungen werden beispielsweise häufig Rillenkugellager verwendet. Schrägkugellager können höhere Axiallasten bewältigen, erfordern jedoch möglicherweise eine präzise Ausrichtung, um Vibrationen zu minimieren. Pendelrollenlager sind toleranter gegenüber Fehlausrichtungen, können jedoch im Vergleich zu Kugellagern höhere Vibrationen erzeugen. Die Auswahl des richtigen Lagertyps basierend auf den Motoranforderungen ist für eine optimale Vibrationskontrolle von entscheidender Bedeutung.

| Lagertyp | Vibrationsleistung | Typische Motoranwendung |

|---|---|---|

| Rillenkugellager | Geringe Vibration bei hohen Geschwindigkeiten | Allgemeine Industriemotoren, Pumpen, Lüfter |

| Schrägkugellager | Gute Vibrationskontrolle bei axialer Belastbarkeit | Hochgeschwindigkeitskompressoren und Turbinen |

| Pendelrollenlager | Toleranz gegenüber Fehlausrichtung, mäßige Vibration | Hochleistungs-Industriemotoren |

Um die Schwingungsdämpfungsleistung von Kugellagern aufrechtzuerhalten, sind geeignete Wartungspraktiken erforderlich. Regelmäßige Inspektionen auf Fehlausrichtung, Verschleiß oder Beschädigung stellen sicher, dass die Vibrationswerte innerhalb akzeptabler Bereiche bleiben. Vibrationsüberwachungstools helfen dabei, frühe Anzeichen von Lagerproblemen zu erkennen, bevor sie eskalieren. Eine rechtzeitige Schmierstoffnachfüllung verhindert reibungsbedingte Vibrationserhöhungen. Der Austausch verschlissener Dichtungen oder verschmutzter Lager trägt ebenfalls zur Aufrechterhaltung eines stabilen Motorbetriebs bei. Konsequente Wartung ist von entscheidender Bedeutung, um sicherzustellen, dass Kugellager von Industriemotoren weiterhin den Vibrationsanforderungen gerecht werden.

Standards von Organisationen wie ISO und ANSI legen Richtlinien für akzeptable Vibrationsniveaus in industriellen Motorlagern fest. Durch die Einhaltung dieser Standards wird sichergestellt, dass die Lager globale Maßstäbe für Leistung und Sicherheit erfüllen. Die Hersteller befolgen strenge Qualitätskontrollverfahren, einschließlich Maßprüfungen, Vibrationstests und Geräuschanalysen, um sicherzustellen, dass jedes Lager eine stabile Vibrationsleistung liefert. Die Einhaltung dieser Normen ist für Industriemotoren, die im Dauereinsatz zuverlässig funktionieren müssen, von entscheidender Bedeutung.

Die Fähigkeit von Kugellagern für Industriemotoren, die Schwingungskontrolle langfristig aufrechtzuerhalten, ist für die Reduzierung von Ausfallzeiten und Wartungskosten von entscheidender Bedeutung. Lager, die mit fortschrittlichen Materialien und Beschichtungen ausgestattet sind, widerstehen Ermüdung und Verschleiß und sorgen über längere Betriebszyklen für ein stabiles Vibrationsniveau. Vorausschauende Wartungstechnologien wie Vibrationsanalyse und Zustandsüberwachung erhöhen die Zuverlässigkeit weiter, indem sie Frühwarnzeichen für Ausfälle erkennen. Die langfristige Schwingungsstabilität trägt zur Gesamteffizienz und Kosteneffizienz industrieller Motorsysteme bei.

Kontinuierliche Forschung und Innovation verbessern die Schwingungsdämpfungsleistung von Kugellagern für Industriemotoren. Entwicklungen bei Keramik-Hybridlagern, fortschrittlichen Polymerkäfigen und Nanoschmierstoffen bieten vielversprechende Möglichkeiten, Vibrationen weiter zu reduzieren. Außerdem werden intelligente Lager eingeführt, die mit eingebetteten Sensoren ausgestattet sind und eine Echtzeitüberwachung von Vibrationen und Temperatur ermöglichen. Diese Technologien liefern datengesteuerte Erkenntnisse, um die Leistung zu steigern, die Lagerlebensdauer zu verlängern und sicherzustellen, dass Motoren weiterhin innerhalb sicherer Vibrationsgrenzen arbeiten.